VE/VA提案

VE / VA Suggestion

試作コスト・ランニングコスト低減事例

アルミ鋳物の活用事例

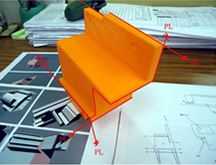

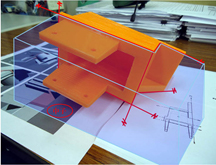

3Dプリンターを活用した事例とメリット

工法転換金属の削り出しから3Dプリンターへ

メリット

- 試作コストの低減

- 納期短縮

金属の削り出しで作られる試作品を3Dプリンターへ工法転換し、試作コストの低減とスピード感ある納期対応が可能です。画像の製品は嵌め合い確認が必要な部品だったため、嵌め合い確認までスムーズに行えました。

機能性確認嵌め合わせが必要な製品

メリット

- 後戻り発生のリスク解消

- 鋳造型のパーティングライン(見切り)が確認可能

早い段階で嵌め合いや鋳造型のパーティングラインが確認可能になるため、後戻り発生のリスク解消や工期短縮などに繋がります。

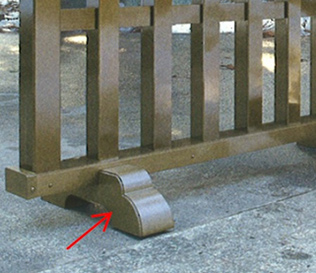

木製品からアルミ鋳物製品への転換

土台の材質:木材

土台の材質:アルミ

工法転換(材質転換)木材等の素材からアルミ素材へ変更

メリット

- アルミ鋳物製品に変更する事で、対候性能、耐久性能をUPさせる事が可能

- 定期メンテンナンス費用の削減が可能

木材からアルミ鋳物へ工法転換した事で、長期間に渡り、製品外観が損なわれず保持できます。画像の製品は風雨に曝さらされる製品であったため、アルミ鋳物が採用されました。また塗装によって木材の風合いを上手く表現することも可能です。

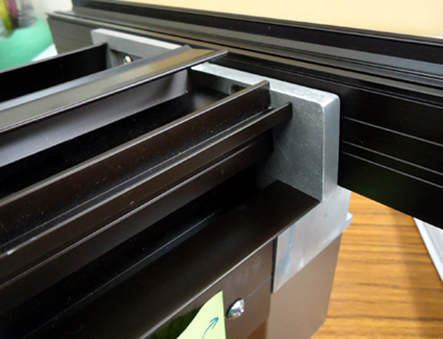

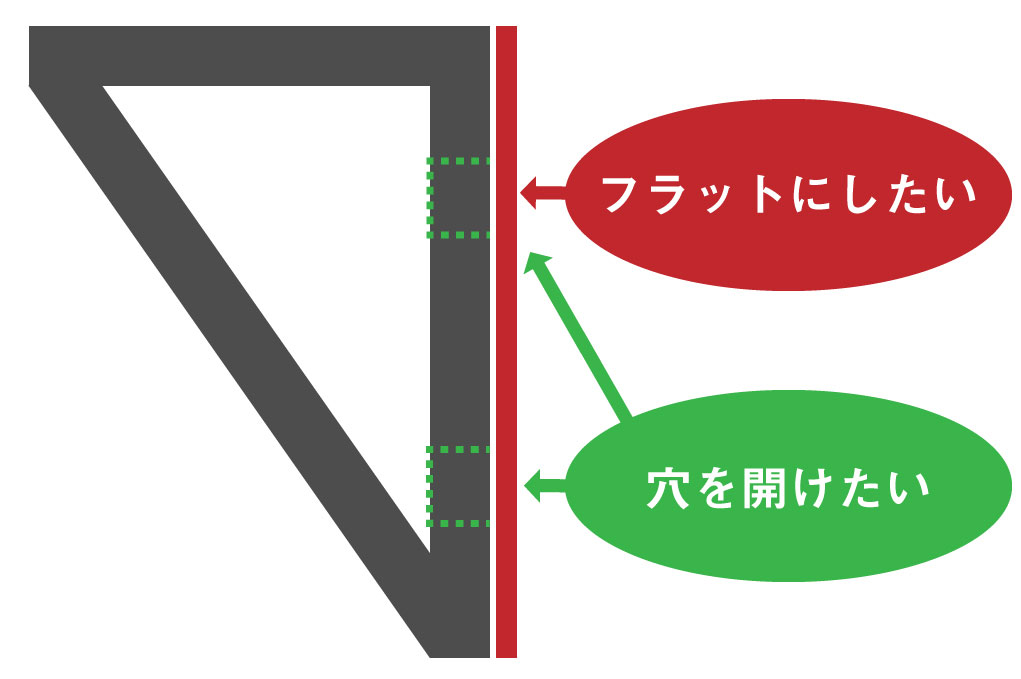

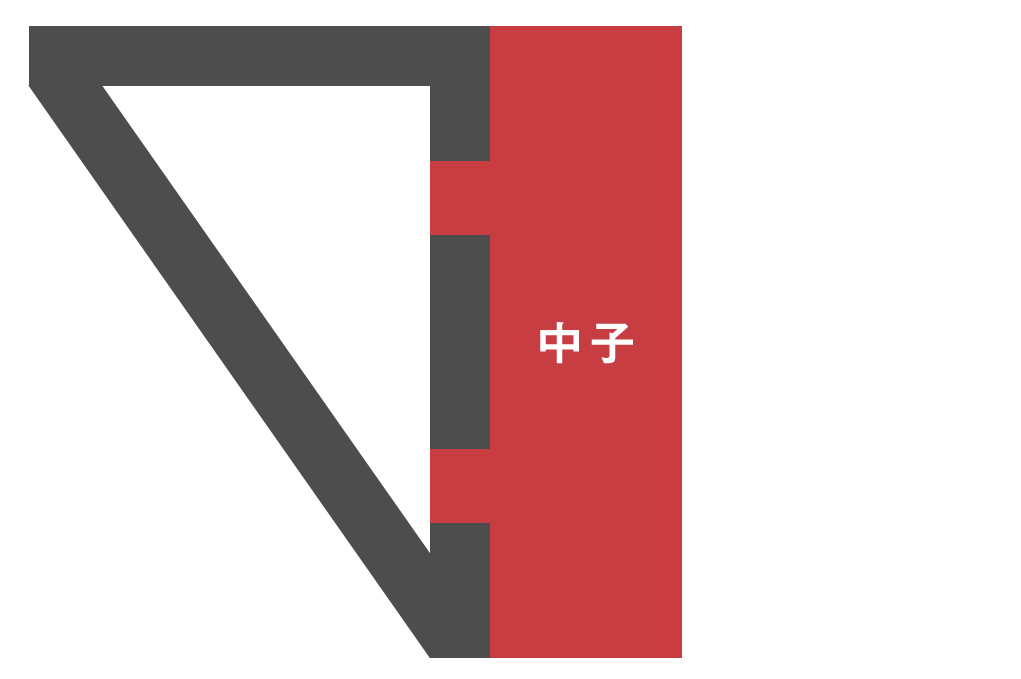

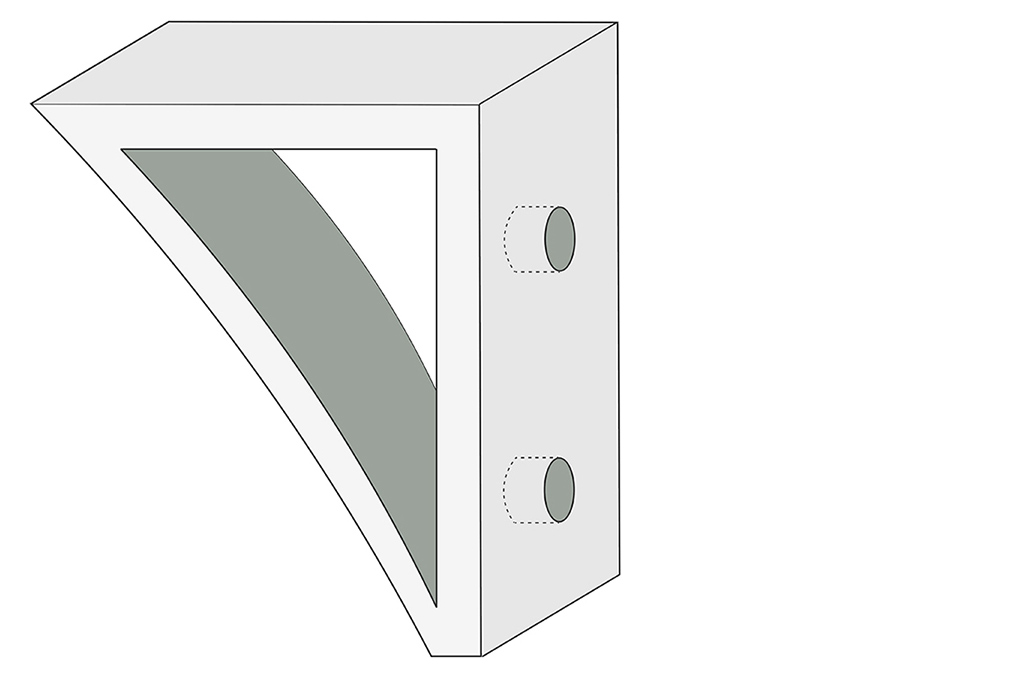

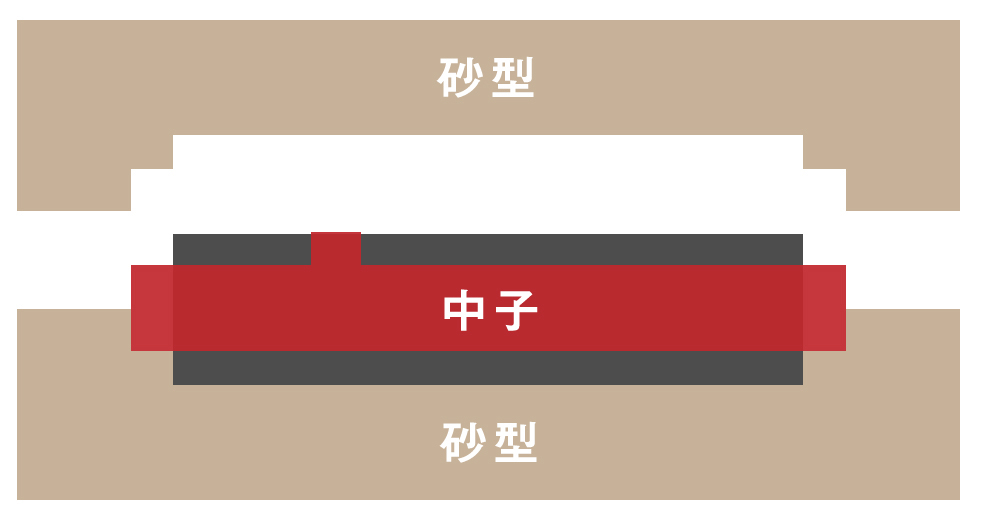

切削加工費と中子品の費用比較・低減例

お客様からのご相談

やや中型品の控え鋳物部材製作を検討しているが、躯体面への取り付けの際、部材側はフラット面が必要。サイズ的に切削では高額となるため、単価を抑えるべく何か良い方法が無いか。また取付方法はボルト締めにつき、φ穴加工費も出来れば低減したい。

MIYAKIからのご提案

鋳物部材サイズにあわせたフラット面出し用の中子を設定し、切削費用と比較検討を行った。また、中子にはφ穴用の円筒状突起を設定し、穴加工費も低減することとした。

結果

切削+穴加工より費用を抑えることのできる中子が採用となった。

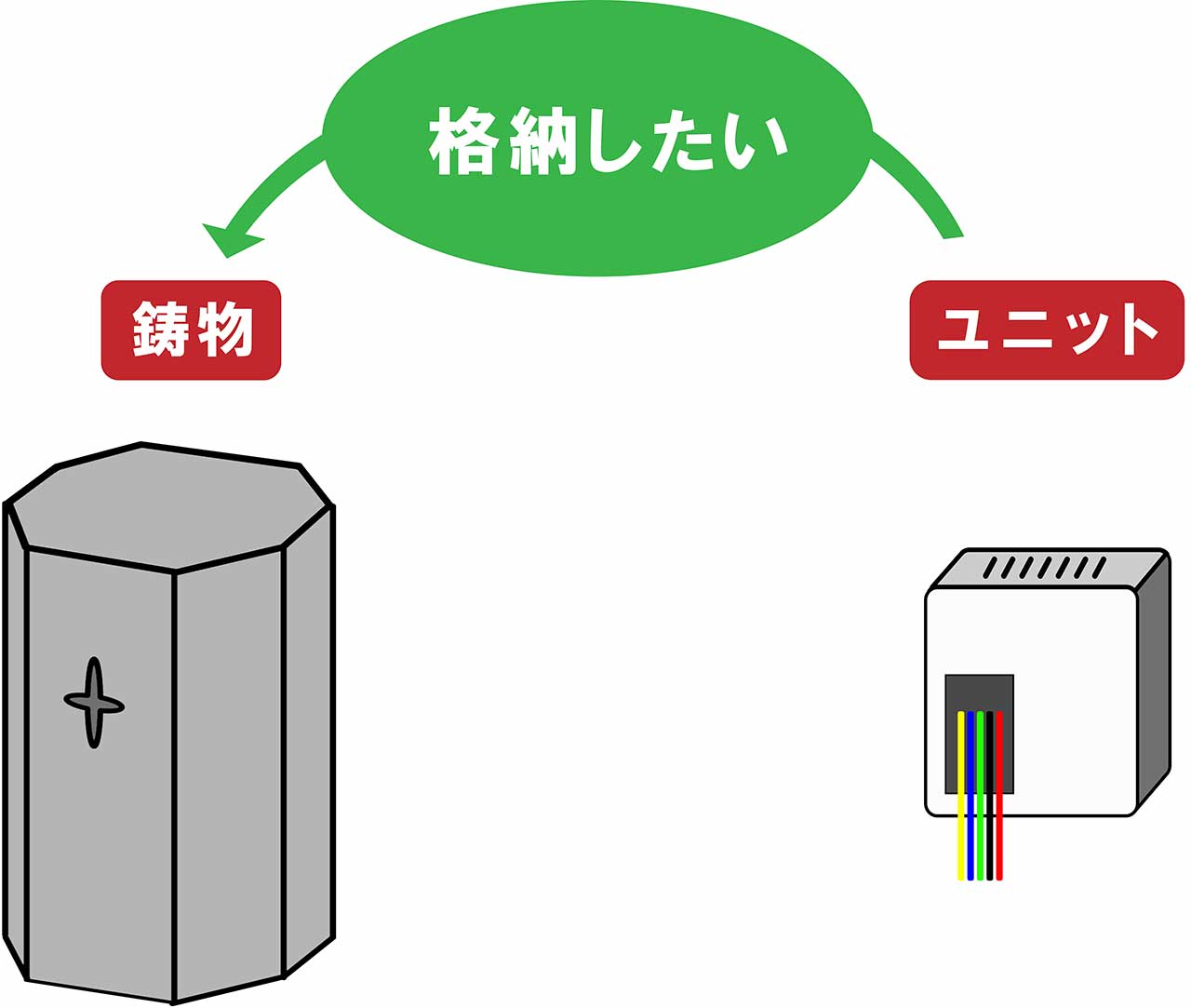

中空鋳物の活用例

お客様からのご相談

アルミ門扉の電気錠仕様を検討しているが、鋳物本体に外付けユニットだとデザイン性が悪い。鋳物内部にユニットを格納する事は出来ないか。

MIYAKIからのご提案

アルミ鋳物門扉の縦框内部を中子を用いた鋳造により中空構造にする事で、電気錠ユニットを中空部に格納、外観デザインには影響のない仕様をご提案した。

結果

ご提案内容が採用され、電気錠ユニットは鋳物の中空部に格納される仕様となった。